在現代工業體系中,泵體腐蝕作為設備失效的重要原因之一,長期以來對工業生產的安全性、經濟性與可持續發展構成重大挑戰。腐蝕現象主要由環境介質誘導下的電化學反應引發,導致設備材料的結構退化與功能喪失。此過程不僅造成直接的經濟損失,還顯著增加了安全隱患與環境污染風險,進一步加劇自然資源的浪費。

金屬腐蝕的類型

金屬腐蝕現象可依據其發生模式劃分為兩大類:全面(均勻)腐蝕與局部腐蝕。前者指腐蝕在材料表面均勻發生,后者則表現為局部區域的嚴重破壞,常見形式包括點蝕、晶間腐蝕、縫隙腐蝕、氫脆、應力腐蝕開裂、磨蝕腐蝕與分層腐蝕等。尤其在石油化工、海洋工程等極端服役環境中,局部腐蝕問題尤為突出,且對設備完整性威脅甚大。

化工泵防腐蝕的重要性

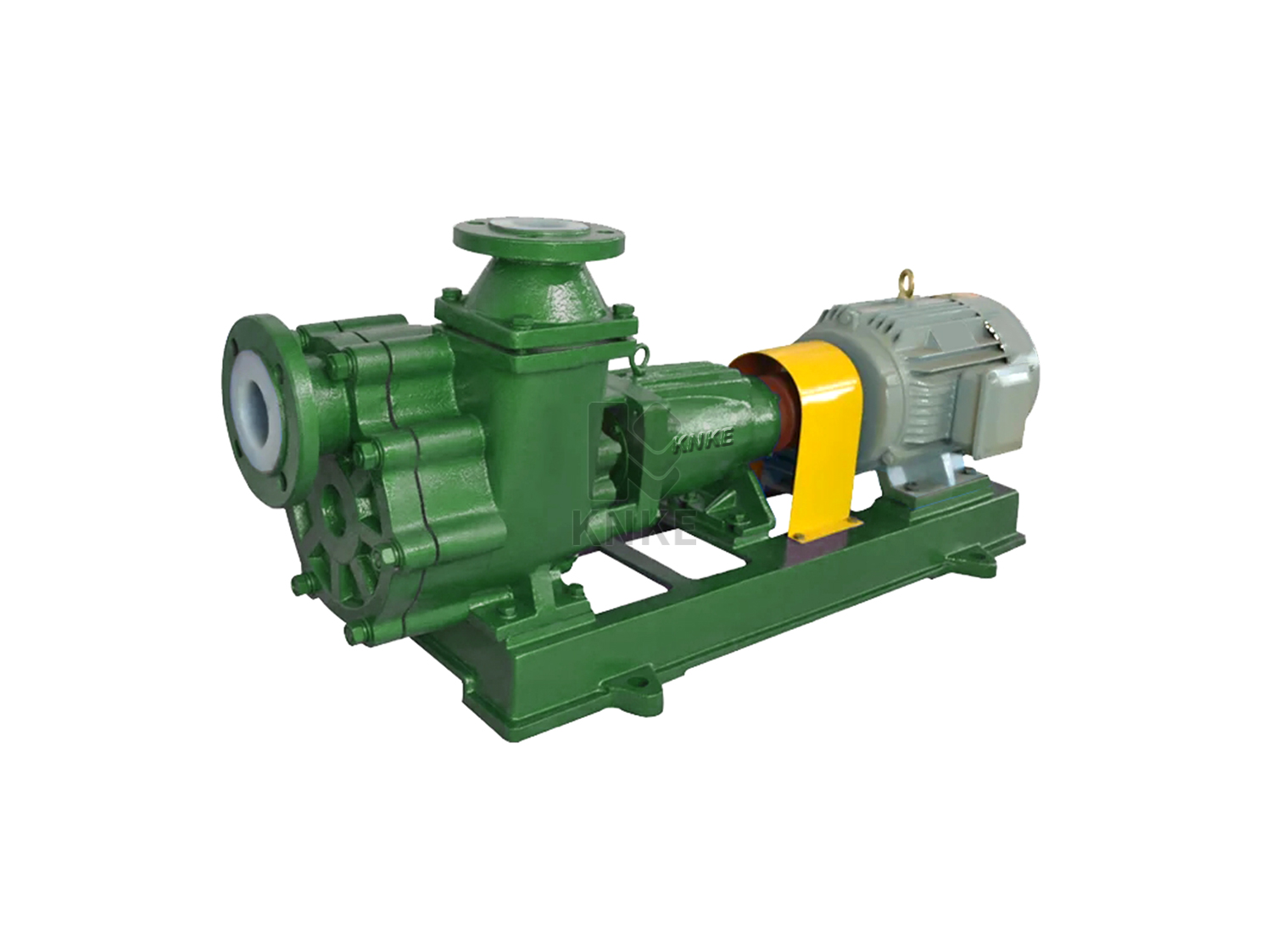

化工泵作為上述領域中關鍵的流體輸送設備,其防腐蝕性能的優劣直接關聯到系統運行的可靠性與安全性。隨著工藝條件的日益嚴苛以及對環境保護要求的提高,化工泵防腐蝕技術的重要性進一步凸顯。若腐蝕防護措施不到位,輕則造成設備頻繁故障與停機,重則可能引發災難性化工事故。

當前應對策略

目前,針對化工泵腐蝕問題,企業通常依賴頻繁維護與零部件更換作為應對手段,但該方法不僅經濟負擔沉重,且難以從根本上遏制腐蝕進程。因此,結合材料科學與表面工程的綜合防護策略成為更為可行的方向,主要包括:

1. 耐腐蝕材料的優選與應用

在化工泵設計與制造過程中,應優先選用高耐腐蝕性金屬材料,如奧氏體不銹鋼、哈氏合金、鈦及其合金體系。這些材料能夠顯著提高設備對多種腐蝕介質(酸、堿、鹽溶液等)的抵抗能力,延長使用壽命。

2. 高分子復合涂層技術的應用

采用高分子復合材料進行表面涂覆修復,作為有效的腐蝕防護手段,已在工程實踐中獲得廣泛應用。該類涂層材料不僅具備優異的耐化學腐蝕性能,還具有出色的機械強度與界面粘附力。與傳統壓力容器焊接修復相比,此方法在降低維護成本、簡化工藝流程與提升安全性等方面展現出明顯優勢。

3. 結構設計優化

通過合理的結構優化設計,如減少縫隙、盲區與流動死角,能夠有效抑制局部腐蝕的發生。此外,優化內部流道以降低湍流、氣蝕和沖刷現象,也是提升泵體耐腐蝕性能的重要措施。

4. 防腐涂料與施工技術的精準匹配

根據不同服役環境的腐蝕特點,選擇適配性的防腐涂層體系(如環氧、聚氨酯、氟碳涂料等),并嚴格控制涂裝工藝參數,可進一步強化設備的抗腐蝕屏障功能。

5. 系統性維護與腐蝕監測

通過建立系統化的腐蝕監測與維護機制,及時識別初期腐蝕跡象并實施干預修復,能夠顯著降低設備故障率,延長整體服役周期,提升運行經濟性與安全性。

總體而言,化工泵的防腐蝕策略需要綜合材料工程、機械設計與表面保護技術的跨學科協作。唯有通過系統化、科學化的防護體系構建,方能實現設備長期高效運行,保障工業系統的可持續發展與環境友好型轉型。