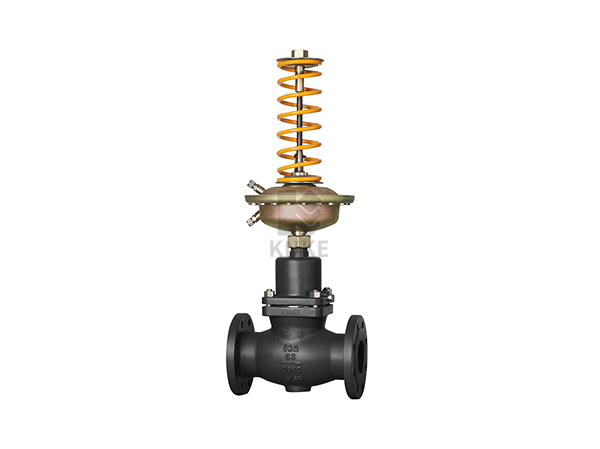

調節閥是工業過程中控制流體流動的重要設備,其性能的好壞直接影響到生產過程的安全、穩定與效率。因此,對調節閥的故障診斷與預防尤為重要。本文美國KNKE科恩科工程師,將詳細介紹調節閥常見的故障類型及其原因,并提出相應的解決策略。

1、閥桿變形

閥桿是連接閥芯和執行機構的關鍵部件,其變形通常由于運輸不當或使用條件不適宜(例如壓差超出設計范圍)造成。閥桿變形可能導致密封性能下降,使得閥門泄漏嚴重。此外,閥桿變形還可能因為閥芯與閥座不能良好配合而導致流體控制不準確。

2、閥體與閥蓋的接合不嚴

閥體與閥蓋的接合不嚴可能是由于部件的緊固不當或選擇的填料不適合工作條件。不嚴密的接合會導致外泄漏,影響系統的整體密封性和效率。定期檢查螺紋和密封面的緊固情況,選擇合適的填料材料是防止此類問題的關鍵。

3、導向系統磨損

導向系統的磨損通常由高壓差和強烈的機械力作用引起。導向系統的損壞會影響閥芯的精準移動,進而影響調節精度。此類問題需要通過提高材料的耐磨性或優化設計來解決。

4、閥芯損壞

閥芯是調節流體流量的核心部件,容易受到介質的沖刷、腐蝕和機械沖擊的影響。在高壓差和空化條件下,閥芯的損傷尤為嚴重。定期檢查閥芯的磨損和腐蝕情況,并在必要時進行更換,是保證調節閥正常工作的重要措施。

5、閥座磨損和腐蝕

閥座的完整性是保證閥門關閉嚴密的關鍵。閥座經常受到流體的侵蝕和磨損,尤其是固定閥座的螺紋部分,容易因介質的滲透而腐蝕松動。定期的檢查和必要的維護是保持其功能的重要措施。

6、填料與密封件老化

填料的主要作用是確保閥桿的密封,避免流體泄漏。隨著時間的推移,填料可能會老化或缺油,導致密封性能降低。同時,O形圈等密封件也可能出現裂紋和老化,需要定期檢查和更換。

調節閥的故障多種多樣,及時發現并解決這些問題是確保生產安全和效率的關鍵。通過定期的維護檢查,使用適當的材料和技術,可以有效延長調節閥的使用壽命,保證工藝流程的穩定運行。此外,選擇合適的閥門型號和材料,以適應特定的工作條件,也是預防故障的重要策略。